Производство автомобилей Tenet на калужском заводе «АГР Холдинга» официально стартовало в августе, а уже к концу ноября предприятие отметило выпуск 30-тысячного автомобиля. Это особенно показательно, если учитывать, что бренду Tenet нет и года, а сам завод ещё вчера принадлежал Volkswagen и был адаптирован под совершенно другие технологии. Чтобы понять, как удалось так быстро перестроить производственную цепочку, мы прошли весь путь автомобиля — от сварки голого кузова до финишной проверки и лабораторных тестов.

Да, споры о том, насколько Tenet можно считать «русским», не утихают. Партнёр «АГР Холдинга» по производству — компания Defetoo — официально не связана ни с одним крупным китайским автопроизводителем, но переклички с моделями Chery очевидны. Однако факт остаётся фактом: архитектура под новые кроссоверы действительно перестраивалась почти с нуля. Ранее мощность завода VW достигала 225 тысяч машин в год, теперь предлагается потенциал в 194 тысячи. Разница отражает глубокую модернизацию процессов и адаптацию технологических цепочек под платформы Tenet.

Цех сварки — сердце производства — занимает почти 72 тысячи м², имеет длину конвейера 3,3 км и способен выдавать 41 кузов в час. Здесь задействованы 681 сотрудник и 332 робота, обеспечивающие уровень автоматизации в районе 90%. Кузова собираются из заранее штампованных элементов — собственного штамповочного производства у завода пока нет. На отдельных линиях параллельно свариваются полы, крыши и боковины, затем детали проходят обязательный визуальный контроль. Если выявлены дефекты — подсборка отправляется на исправление.

Для запуска производства провели гигантскую отладку. Было изготовлено более 200 тестовых кузовов, из которых 50 подвергли детальной проверке по более чем 2100 параметрам: 1784 контрольные точки геометрии сварки, 235 функциональных размеров и 115 жёстких точек подвески. Часть кузовов прошла силовые испытания с разрывом сварных и клеевых соединений — технология активно используется в современных автомобилях, и для неё также пришлось адаптировать оборудование.

Важной модернизацией стал и окрасочный цех площадью 36 тысяч м². Здесь полностью автоматизировано нанесение всех покрытий, включая грунт, эмаль и лак. Работает 57 роботов, а персонал имеет доступ только к зонам обслуживания оборудования. Перед нанесением краски кузова проходят обезжиривание, фосфатирование и катафорезное грунтование по технологии RoDip — кузов вращают в ванне, чтобы материал проник во все скрытые полости. Для российского рынка показатели ЛКП усилили: если для Китая норма — около 90 микрон, то на заводе для отдельных зон доводят слой до 120–130 микрон. После лака кузов проходит сушку, очистку страусиными перьями и герметизацию швов вручную.

Сборочный цех — противоположность сварки: здесь уровень автоматизации всего 5%, но это стандарт для финальных линий. На 58 тысячах м² трудятся 1 352 сотрудника, которые собирают автомобили на 129 станциях с электронными гайковёртами. Каждый момент затяжки фиксируется — система знает, кто, когда и какой болт затянул. Силовой агрегат устанавливается на так называемой «свадьбе», куда заранее подаются подсобранные передний и задний подрамники, рулевое управление и трубопроводы. Двигатели и коробки пока импортируются из Китая, но «АГР Холдинг» изучает варианты локализации моторного производства, как это было во времена Volkswagen.

После сборки автомобили отправляются на контроль качества. Машины проходят регулировку углов установки колёс, вибростенд для «усадки» элементов подвески, дождевую камеру и отдельную проверку герметичности воздухом, которая выявляет даже мельчайшие неплотности. На заводе работает крупный департамент качества площадью 3500 м² с двумя лабораториями, семью измерительными машинами и выступающими образцами кузовов, которые отбирают на разных стадиях производства. Контрольная геометрия, замеры зазоров, состояние ЛКП, испытания узлов и подвески — всё это проводится выборочно каждый день.

Пожалуй, главное впечатление после экскурсии — завод действительно работает как полноценное современное предприятие, а не как временная площадка. Многое ещё предстоит доработать: нет собственного штамповочного цеха, нет локальной сборки двигателей, часть оборудования оставлена в резерве. Но уже сейчас очевидно, что перезапуск калужского завода стал самым масштабным проектом российской автомобильной промышленности последних лет. Если локализация продолжит расти, завод сможет компенсировать растущий утильсбор, а значит — удерживать цены на Tenet в более приемлемых пределах. И тогда настоящие склады под Калугой действительно начнут освобождаться от уже произведённых машин, пропуская вперёд новые — в прямом и переносном смысле «новые русские» автомобили.

Читайте ещё материалы:

- АвтоВАЗ официально объяснил, какой бензин стоит заливать в Lada

- «Москвич» объявил цены на седан «Москвич 6» 2026-го модельного года

- Tank поднял цены на весь модельный ряд в России: подорожали Tank 500, 700 и 400

Сейчас на главной

Компания «Закорд» начала строительство завода автокомпонентов в индустриальном парке «Рязанский»

Почему покупатели всё чаще выбирают Haval, Chery и Geely вместо привычных марок

Конкуренция, качество и неудачные ставки — что вынудило завод закрыться

Представлены тягачи КамАЗ-54901 на СПГ и спецтехника, включая КамАЗ-43118

Модель купили 8,1 тыс. раз, что на 4% больше, чем в январе 2025

БН-моторс завершает сборку первого автодома на базе FAW T80

Эксперт заявил, что на авторынке России должно остаться 10–12 брендов из КНР вместо 56

Почему нынешние двигатели служат меньше прежних и действительно ли их нельзя отремонтировать — разбор без мифов

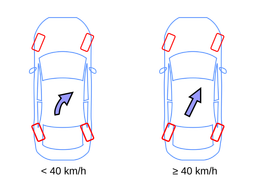

Почему система четырёхколёсного рулевого управления исчезла в 2000-х и вернулась на тяжёлых премиальных моделях

Новинку тестируют на дорогах столицы

69% молодых покупателей готовы к новинкам, но дилеры выражают сомнения